Trong môi trường sản xuất cạnh tranh, năng suất không chỉ phụ thuộc vào công nghệ mà còn ở khả năng lập kế hoạch sản xuất và hoạch định công suất hiệu quả. Hoạch định công suất giúp doanh nghiệp đảm bảo nguồn lực sẵn sàng, đúng thời điểm và nhu cầu. Bài viết này trình bày quy trình 5 bước hoạch định công suất, hỗ trợ chuyển đơn hàng thành kế hoạch sản xuất cụ thể, tối ưu nhân lực, máy móc và thời gian.

Hoạch định công suất là gì và vì sao nó quan trọng trong lập kế hoạch sản xuất?

Hoạch định công suất (Capacity Planning) là quá trình xác định nhu cầu sản xuất và cân đối với khả năng thực tế của doanh nghiệp. Đây là mắt xích quan trọng trong quy trình lập kế hoạch sản xuất, giúp doanh nghiệp trả lời câu hỏi: Chúng ta có đủ năng lực để sản xuất theo đúng nhu cầu khách hàng không?

Nếu không hoạch định công suất hợp lý, doanh nghiệp có thể gặp phải:

- Thiếu hụt nguồn lực: Nguyên vật liệu không đủ, máy móc quá tải, nhân công thiếu.

- Trễ tiến độ giao hàng: Gây ảnh hưởng đến uy tín và trải nghiệm khách hàng.

- Chi phí phát sinh: Do phải xử lý tình huống khẩn cấp, tăng ca hoặc thuê ngoài.

Việc áp dụng quy trình hoạch định công suất 5 bước giúp doanh nghiệp có cái nhìn tổng thể, huy động công suất tối ưu để sản suất sản phẩm và cung cấp dịch vụ kịp thời nhu cầu thị trường, giảm những thiệt hại và lãng phí do công suất quá nhỏ hoặc quá lớn mang lại.

Quy trình 5 bước hoạch định công suất cho nhà máy

Bước 1: Dự báo nhu cầu thị trường

Đây là bước đầu tiên và quan trọng để xác định khối lượng sản phẩm cần sản xuất. Dự báo có thể dựa trên:

- Đơn hàng đã ký kết với khách hàng.

- Số liệu lịch sử bán hàng và tiêu thụ.

- Dự báo từ bộ phận kinh doanh, marketing và kế hoạch.

✅ Mục tiêu: Ước tính chính xác tổng sản lượng cần sản xuất trong tương lai để chuẩn bị nguồn lực phù hợp.

Bước 2: Xác định nhu cầu sản xuất cụ thể

Từ kết quả dự báo, doanh nghiệp cần xác định sản lượng chi tiết theo từng mặt hàng, phân bổ theo thời gian và mức độ ưu tiên. Bao gồm:

- Khối lượng từng loại sản phẩm.

- Thời gian sản xuất theo kế hoạch.

- Tính chất chu kỳ: sản xuất liên tục, theo mùa, hoặc theo đơn hàng đột xuất.

✅ Mục tiêu: Làm rõ cần sản xuất sản phẩm gì, số lượng bao nhiêu, vào thời điểm nào.

Bước 3: Phân tích năng lực sản xuất hiện tại

Ở bước này, doanh nghiệp cần thống kê và phân tích:

- Năng lực máy móc: số lượng, công suất tối đa, tình trạng hoạt động.

- Nhân lực hiện có: số lượng lao động, kỹ năng, ca làm việc.

- Tình trạng nguyên vật liệu và các yếu tố phụ trợ.

✅ Mục tiêu: Xác định rõ ràng năng lực sản xuất thực tế để làm cơ sở đối chiếu với nhu cầu.

Bước 4: Phân tích chênh lệch công suất

So sánh giữa nhu cầu sản xuất (Bước 2) và năng lực hiện tại (Bước 3) để xác định:

- Thiếu công suất (Under-capacity): Không đủ năng lực để đáp ứng nhu cầu.

- Dư công suất (Excess-capacity): Nguồn lực vượt quá nhu cầu thực tế.

✅ Mục tiêu: Nhận diện khoảng cách giữa kế hoạch và năng lực thực tiễn, từ đó đưa ra giải pháp phù hợp.

Bước 5: Xây dựng phương án điều chỉnh nguồn lực

Dựa trên phân tích chênh lệch, doanh nghiệp cần xây dựng phương án tối ưu:

- Nếu thiếu công suất:

- Tăng ca, tăng sản lượng.

- Thuê ngoài hoặc đầu tư thiết bị mới.

- Tuyển thêm lao động tạm thời.

- Nếu dư công suất:

- Giãn tiến độ sản xuất.

- Kết hợp thời gian trống để bảo trì máy móc hoặc đào tạo nhân sự.

- Cân nhắc phân phối công suất sang các dây chuyền khác.

✅ Mục tiêu: Đảm bảo kế hoạch sản xuất khả thi, linh hoạt, tối ưu về chi phí và hiệu quả vận hành.

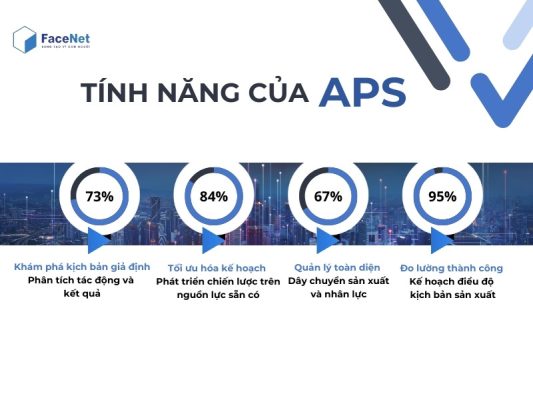

Giải pháp FCIM: tối ưu hóa công suất

Với các doanh nghiệp đang gặp khó khăn trong việc tính toán công suất, đặc biệt là khi:

- Lập kế hoạch sản xuất còn thủ công, thiếu chính xác.

- Không thể cân đối hiệu quả giữa máy móc, nhân sự và nguyên vật liệu.

- Khó kiểm soát đơn hàng thay đổi liên tục.

- Không có hệ thống dự báo hoặc điều phối tự động.

Thì phân hệ APS của giải pháp FCIM chính là công cụ bạn đang cần. Giải pháp này tích hợp thông minh giữa kế hoạch sản xuất, tối ưu hóa các hoạt động sản xuất và giảm thiểu thời gian chết, giúp bạn:

- Tối ưu hóa quy trình sản xuất

- Nâng cao khả năng dự báo

- Quản lý tài nguyên hiệu quả

- Giảm thiểu thời gian sản xuất

Kết luận

Trong môi trường sản xuất nhiều biến động, việc hoạch định công suất từ đơn hàng đến nguồn lực không chỉ giúp doanh nghiệp sản xuất đủ và đúng sản phẩm, mà còn tránh lãng phí, tối ưu hiệu quả và nâng cao năng lực cạnh tranh. Quy trình 5 bước hoạch định công suất là công cụ quan trọng để doanh nghiệp chuyển hóa nhu cầu thành hành động, đồng thời tạo nền tảng vững chắc cho hệ thống lập kế hoạch sản xuất hiệu quả, linh hoạt và hiện đại. Với giải pháp FCIM, sẽ giúp doanh nghiệp:

- Tối ưu vận hành

- Đảm bảo tiến độ

- Giảm chi phí và nâng cao năng suất

Đừng để năng lực sản xuất trở thành rào cản. Hãy để công nghệ giúp bạn kiểm soát toàn bộ nhà máy ngay hôm nay.Xem thêm tại: https://facenet.vn/