Nguyên vật liệu là yếu tố đầu vào quan trọng của hoạt động quản lý sản xuất, doanh nghiệp cần tính toán khoa học và logic để tối ưu hóa chi phí sản xuất và đem lại lợi nhuận cao. Vậy hoạch định nhu cầu nguyên vật liệu là gì? Đâu là cách hoạch định nhu cầu nguyên vật liệu hiệu quả cho doanh nghiệp?

Hoạch định nhu cầu nguyên vật liệu là gì?

MRP viết tắt của Material Requirement Planning, hay còn gọi là Hoạch định nhu cầu nguyên vật liệu, là một quy trình quan trọng trong quản lý sản xuất về việc xác định lượng nguyên liệu cần thiết cho sản xuất. Nói một cách đơn giản, đây là hệ thống hỗ trợ việc tính toán các loại nguyên liệu cần có để thực hiện các đơn hàng từ khách hàng. Hệ thống này dựa vào thông tin từ các đơn hàng bán ra, mức tồn kho và dự đoán nhu cầu tiêu thụ, nhằm chỉ ra số lượng cũng như thời điểm cần mua nguyên vật liệu phù hợp với kế hoạch sản xuất.

Xem thêm: 5 bước lập kế hoạch sản xuất cho nhà máy với FCIM APS

Mục tiêu của MRP là gì?

MRP – hệ thống hoạch định nguyên vật liệu sản xuất rất hữu ích trong những trường hợp sản xuất liên quan đến một khối lượng lớn các thành phần hoặc nguyên liệu. MRP được phát triển nhằm đạt được những mục tiêu sau đây:

- Đảm bảo mức tồn kho của các thành phần và nguyên liệu luôn ở mức hợp lý.

- Giảm thiểu chi phí liên quan đến việc lưu trữ hàng hóa.

- Thiết lập lịch trình cho quá trình sản xuất và giao hàng.

Việc hoàn thành những mục tiêu này sẽ mang lại cho doanh nghiệp trong quản lý sản xuất nhiều lợi ích như sau:

- Tăng cường hiệu quả và giảm chi phí: Bằng cách dự đoán chính xác nhu cầu và quản lý tồn kho, các nhà sản xuất có thể tiết kiệm chi phí bằng cách tránh tình trạng thừa hay thiếu nguyên liệu.

- Nâng cao chất lượng dịch vụ khách hàng: Quy hoạch nguồn nguyên liệu tốt giúp quy trình sản xuất diễn ra đúng kế hoạch, từ đó góp phần tạo sự hài lòng cho khách hàng.

- Rút ngắn thời gian thực hiện: Khi các nguyên liệu cần thiết đã sẵn sàng, quy trình sản xuất có thể bắt đầu ngay lập tức và sản phẩm sẽ được giao hàng nhanh chóng hơn.

- Lên lịch sản xuất một cách hiệu quả hơn: MRP hỗ trợ tổ chức các hoạt động theo một thứ tự hợp lý, giúp toàn bộ quy trình sản xuất trở nên tối ưu hơn.

Quy trình áp dụng MRP

1. Thiết lập vấn đề trong hoạch định nhu cầu nguyên vật liệu sản xuất

Trong lĩnh vực quản lý sản xuất, MRP được xây dựng để giải quyết những vấn đề sau đây:

- Chúng ta cần những loại nguyên liệu và vật liệu nào cho quá trình sản xuất?

- Số lượng cần thiết là bao nhiêu?

- Thời điểm nào là lúc cần và những loại nguyên vật liệu nào cần phải có?

- Thời gian giao hàng trên kế hoạch là khi nào?

2. Thu thập dữ liệu

MRP được thiết lập theo quy trình từ nhận dữ liệu từ BOM (Lập kế hoạch nguyên vật liệu); MPS (Lập kế hoạch sản xuất tổng thể) và dữ liệu hàng tồn kho. Quy trình cụ thể như sau:

- BOM (Kế hoạch nguyên vật liệu): là một danh sách chi tiết về mọi nguyên liệu thô, linh kiện, thành phần và cụm lắp ráp cần thiết để tạo ra một sản phẩm hoàn chỉnh. MRP dựa vào thông tin trong BOM để xác định số lượng cần thiết của từng thành phần. Sau đó, nó sẽ trừ đi số lượng hiện có trong kho để tính toán số lượng cần phải đặt hàng hoặc sản xuất thêm.

- MPS (Kế hoạch sản xuất tổng thể): mô tả các hoạt động sản xuất dự kiến của công ty hoặc nhà máy. MPS tập hợp dữ liệu từ các đơn hàng của khách hàng cùng với các dự báo về nhu cầu nguyên vật liệu. Từ đó, cung cấp thông tin về số lượng yêu cầu của từng thành phần và thời gian cần thiết cho quá trình sản xuất.

- Dữ liệu tồn kho:cung cấp thông tin về số lượng nguyên vật liệu, linh kiện và cụm lắp ráp có sẵn hoặc đã được đặt hàng. Khi hệ thống MRP xác định nhu cầu về nguyên liệu, nó sẽ phải xem xét hàng tồn kho để tính toán chính xác số lượng của từng thành phần. Điều này giúp tối ưu hóa nguồn lực và giảm thiểu chi phí trong quản lý sản xuất cho doanh nghiệp.

3. Thiết lập kế hoạch tổng quan

Sau khi xử lý và phân tích 3 nguồn dữ liệu trên, hệ thống hoạch định nhu cầu nguyên vật liệu MRP sẽ cung cấp một danh sách nhu cầu ròng về các vật tư cần thiết cho quá trình sản xuất, bao gồm những thông tin chi tiết sau:

- Đơn đặt hàng: Cung cấp thông tin về số lượng, thời gian đặt hàng, tình trạng hủy bỏ, điều chỉnh số lượng và thay đổi thời gian.

- Thiết lập kế hoạch nguyên vật liệu: Số lượng nguyên vật liệu hiện tại được yêu cầu; có thể được sử dụng để đưa ra dự báo nhu cầu hàng tồn kho trong tương lai.

- Tiến độ công việc: Nhờ có hệ thống MRP, nhà quản lý sẽ theo dõi được chi tiết tình trạng đơn hàng như ngày giao hàng, đơn hàng giao chậm, tình trạng hết hàng,… Từ đó mà chủ động điều phối quá trình sản xuất và đánh giá hiệu quả của hệ thống.

Chức năng của MRP

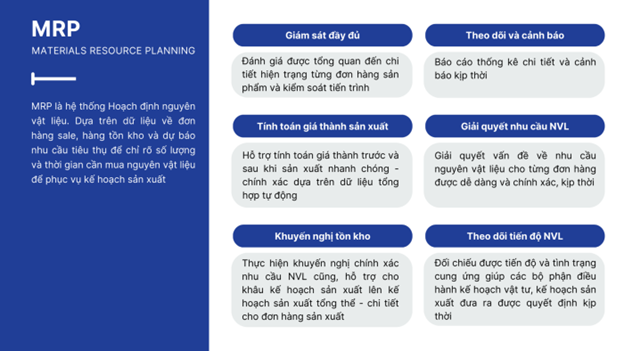

Hệ thống hoạch định nhu cầu nguyên vật liệu – MRP dựa trên dữ liệu về đơn hàng bán, hàng tồn kho và dự báo nhu cầu tiêu thụ để chỉ rõ số lượng và thời gian cần mua nguyên vật liệu để phục vụ kế hoạch sản xuất với các chức năng:

- Quản lý nguồn nguyên vật liệu đầu vào.

- Quản lý forecast.

- Phân tích đơn hàng.

- Quản lý đơn mua nguyên vật liệu cần thiết.

- Khuyến nghị sản xuất.

- Báo cáo.

Lợi ích của hệ thống MRP

1. Theo dõi tiến độ giao nguyên vật liệu

MRP hỗ trợ việc kiểm tra tiến độ và tình hình cung ứng từ Nhà cung cấp một cách nhanh chóng, giúp các phòng ban quản lý kế hoạch vật tư và sản xuất có thể đưa ra những quyết định kịp thời và chính xác cho các mô hình vận hành sản xuất trong doanh nghiệp.

2. Tối ưu hóa chi phí và tăng năng suất cho doanh nghiệp

Sử dụng hệ thống MRP giúp doanh nghiệp có thể kiểm soát chuỗi cung ứng một cách tỉ mỉ. Điều này là do nó tính toán một cách chính xác chi phí của nguyên liệu trong quá trình sản xuất và đồng thời ngăn chặn tình trạng lãng phí hay dư thừa không cần thiết. Nhờ vậy, MRP mang lại hiệu suất tối ưu cho hoạt động kinh doanh.

3. Hệ thống báo cáo tự động thời gian thực

Với MRP, các chỉ số kinh doanh có thể được theo dõi một cách chính xác và ngay lập tức. Điều này giúp cho người quản lý dễ dàng nắm bắt năng suất, tỷ lệ sản phẩm, công suất của nhà máy, cùng những chỉ số đo lường và quản lý nhân sự.

Dựa trên thông tin đó, doanh nghiệp có khả năng dự đoán kế hoạch sản xuất dựa trên các con số thực tế nhất. Nhà lãnh đạo cũng có thể đưa ra quyết định đúng đắn và nhanh chóng nắm bắt các cơ hội.

4. Thiết lập kế hoạch và phân bổ nguồn lực hiệu quả

Từ khi phần mềm MRP được tích hợp vào hệ thống ERP, dữ liệu sản xuất đã được quản lý hiệu quả hơn rất nhiều. Nhờ có MRP, các nhà quản lý có thể nắm bắt tình hình sản xuất và kinh doanh một cách rõ ràng hơn, từ đó có khả năng quản lý tốt tất cả các hoạt động liên quan đến tồn kho, thiết bị và nhân sự. Hơn nữa, nó còn theo dõi chi phí thực tế theo từng giai đoạn trong kế hoạch.

Phần mềm lập kế hoạch sản xuất MRP còn hỗ trợ quản lý trong việc thu thập thông tin đa dạng nhằm theo dõi, giám sát và điều hành quy trình sản xuất, giúp đánh giá tổng thể lẫn chi tiết tình trạng của từng đơn hàng sản phẩm cũng như kiểm soát tiến độ thực hiện. Shorten with AI

Nhờ đó, MRP giúp người quản lý có cái nhìn rõ ràng về hoạt động sản xuất kinh doanh một cách liên tục, đồng bộ và chính xác, doanh nghiệp có khả năng đưa ra những giải pháp và chiến lược hợp lý hơn, không chỉ giúp nâng cao năng suất lao động mà còn giảm thiểu chi phí sản xuất, từ đó gia tăng lợi nhuận cho doanh nghiệp.Shorten with AI

5. Bảo vệ môi trường

Ưu điểm lớn nhất của việc sử dụng hệ thống MRP trong hoạch định nhu cầu nguyên vật liệu sản xuất là giúp bảo vệ môi trường do hệ thống giúp doanh nghiệp thiết lập kế hoạch và quản lý sản xuất một cách tối ưu. Điều này nghĩa là doanh nghiệp sẽ tạo ra ít chất thải gây hại hơn trong quá trình sản xuất, góp phần làm giảm thiểu các tác động tiêu cực đến môi trường sống xung quanh.

Các tính năng của phần mềm MRP

Một phần mềm MRP hiệu quả cần có những tính năng cơ bản sau đây:

- MRP sẽ tính toán nhu cầu về nguyên liệu dựa trên kế hoạch sản xuất, với sự phân tích kỹ lưỡng năng lực và nguồn lực của hệ thống. Nó cũng tự động xác định nhu cầu nguyên vật liệu và thực hiện mua sắm cho quá trình sản xuất.

- MRP có khả năng thay thế cho việc lập lịch trình sản xuất tại nhà máy, từ đó đánh giá tình trạng sẵn có của nguyên liệu thô cùng các nguồn lực khác.

- Với các tính năng như kiểm kê, quản lý, dự báo và tính toán, phần mềm MRP còn bao gồm hệ thống WMS, hệ thống quản lý bán hàng, dự báo sản xuất và tính toán chi phí nguyên liệu, cũng như lên kế hoạch mua sắm nguyên liệu…

Bên cạnh đó, hệ thống hoạch định nhu cầu nguyên vật liệu MRP còn có nhiều tính năng khác giúp nâng cao hiệu quả quản lý sản xuất của doanh nghiệp.

Có thể thấy, hệ thống hoạch định nhu cầu nguyên vật liệu sản xuất không chỉ đóng vai trò quan trọng trong việc tối ưu hóa quy trình sản xuất mà còn mang lại lợi ích lợi nhuận kinh tế lớn cho doanh nghiệp. Đây là một công cụ không thể thiếu đối với bất kỳ doanh nghiệp sản xuất nào đang tìm kiếm sự cải thiện và phát triển trên thị trường đầy cạnh tranh ngày nay.