LẬP LỊCH TRÌNH SẢN XUẤT LÀ GÌ?

Định nghĩa:

Lịch trình sản xuất là một thời gian biểu cho việc thực thi các hoạt động, sử dụng các nguồn lực hoặc phân bổ việc sử dụng cơ sở vật chất, được dùng để điều độ, theo dõi và đánh giá tình hình sản xuất, giúp cho doanh nghiệp có thể chuẩn bị đầy đủ kịp thời các nguồn lực đúng theo yêu cầu của sản xuất.

Lập lịch trình sản xuất (Production Scheduling) là quá trình phân bổ nguồn lực – bao gồm máy móc, nhân công, nguyên vật liệu và thời gian – để đảm bảo sản xuất diễn ra đúng kế hoạch, đáp ứng đơn hàng và tối ưu chi phí. Đây chính là nhiệm vụ trung tâm của hệ thống thực thi sản xuất MES.

Một lịch trình sản xuất khoa học giúp:

- Giảm thời gian chờ đợi.

- Tránh tình trạng thiếu/nghẽn nguyên liệu.

- Tận dụng tối đa năng lực thiết bị.

- Nâng cao khả năng giao hàng đúng hẹn.

Nếu lập lịch trình sản xuất kém, doanh nghiệp dễ gặp các vấn đề như chậm đơn hàng, chi phí tăng cao, tồn kho dư thừa. Ngược lại, nếu áp dụng đúng phương pháp, doanh nghiệp sẽ có lợi thế cạnh tranh mạnh mẽ.

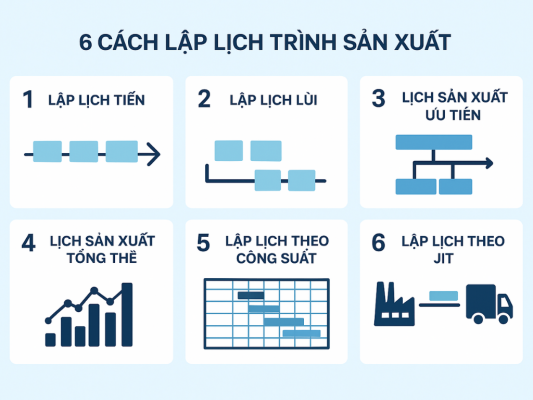

6 CÁCH LẬP LỊCH TRÌNH SẢN XUẤT THÔNG DỤNG

-

Lập lịch trình sản xuất tiến tới (Forward Scheduling)

Lập lịch trình sản xuất tiến tới (Forward Scheduling) là phương pháp lên lịch sản xuất cho các công việc từ thời điểm hiện tại tới tương lai – bắt đầu ngay từ thời điểm sớm nhất có thể (khi đã có nguyên liệu, máy móc, nhân lực sẵn sàng). Lập lịch tiến cho biết ngày hoàn thành sớm nhất của đơn hàng.

Cách thực hiện:

- Xác định ngày bắt đầu sớm nhất

- Lập lịch trình sản xuất cho từng công đoạn theo đúng trình tự (ví dụ: cắt → may → hoàn thiện → đóng gói).

- Cộng dồn thời gian xử lý để ra được ngày hoàn thành dự kiến.

- So sánh với hạn giao hàng:

Nếu hoàn thành sớm hơn → có thời gian dự trữ.

Nếu hoàn thành muộn hơn → phải tăng ca, thêm máy, hoặc điều chỉnh lại kế hoạch.

Lịch trình tiến thường được ứng dụng trong ngành:

- May mặc, da giày, gỗ: thường áp dụng để đảm bảo giao hàng đúng hạn cho khách nước ngoài.

- Cơ khí, chế tạo: giúp tính toán thời điểm hoàn thành dự kiến của sản phẩm phức tạp.

-

Lập lịch trình sản xuất lùi (Backward Scheduling)

Lập lịch trình sản xuất lùi (Backward Scheduling) là phương pháp lập kế hoạch sản xuất bắt đầu từ ngày giao hàng mong muốn rồi tính ngược lại để xác định ngày bắt đầu sản xuất. Lịch trình lùi cho biết thời gian chậm nhất để bắt đầu thực hiện đơn hàng.

Ưu điểm: Đúng hạn giao hàng, giảm tồn kho.

Cách thực hiện:

- Xác định ngày giao hàng/hạn chót (due date).

- Liệt kê các công đoạn sản xuất (theo trình tự: cắt → may → hoàn thiện → QC → đóng gói).

- Tính thời gian cần cho từng công đoạn.

- Tính ngược từ ngày giao hàng để ra ngày bắt đầu sản xuất.

- Nếu ngày bắt đầu < ngày có nguyên liệu → báo thiếu nguyên liệu hoặc cần điều chỉnh.

Lịch trình lùi thường được ứng dụng trong ngành:

- Thực phẩm, nước giải khát: để sản xuất gần ngày giao, tránh hết hạn sử dụng.

- Mỹ phẩm, dược phẩm: nhằm hạn chế tồn kho, giữ chất lượng.

- Điện tử, lắp ráp: giúp tối ưu chi phí kho bãi, đồng bộ chuỗi cung ứng.

-

Lập lịch trình sản xuất ưu tiên (Priority Scheduling)

Lập lịch trình sản xuất ưu tiên (Priority Scheduling) là phương pháp lập kế hoạch sản xuất dựa trên việc sắp xếp thứ tự ưu tiên cho các công việc/đơn hàng theo một quy tắc nhất định. Phương pháp này thường được dùng khi có nhiều đơn hàng/công việc cùng cạnh tranh nguồn lực (máy móc, nhân công).

Cách thực hiện:

- Xác định danh sách công việc/đơn hàng cần xử lý.

- Lựa chọn quy tắc ưu tiên phù hợp:

- FCFS (First Come First Serve): đơn hàng đến trước làm trước.

- SPT (Shortest Processing Time): đơn hàng có thời gian xử lý ngắn làm trước.

- EDD (Earliest Due Date): đơn hàng có hạn giao sớm làm trước.

- LPT (Longest Processing Time): đơn hàng dài/lớn làm trước để tránh ùn tắc sau này.

- Sắp xếp và phân bổ lịch sản xuất theo quy tắc đã chọn.

- Theo dõi, điều chỉnh khi có đơn hàng gấp hoặc thay đổi từ khách hàng.

Lịch trình sản xuất ưu tiên thường được ứng dụng trong ngành:

- May mặc, da giày: khi có nhiều đơn hàng nhỏ từ các thương hiệu khác nhau.

- Cơ khí chế tạo: xử lý các đơn hàng sửa chữa hoặc gia công riêng lẻ.

- Doanh nghiệp sản xuất nhỏ và vừa (SME): vì dễ quản lý bằng Excel hoặc công cụ đơn giản mà không cần ERP phức tạp.

-

Lập lịch trình sản xuất tổng thể (MPS – Master Production Schedule)

Lập lịch trình sản xuất tổng thể (MPS) là bản kế hoạch chi tiết xác định sản lượng sản phẩm cuối cùng cần sản xuất trong từng khoảng thời gian (tuần, tháng, quý) dựa trên dự báo nhu cầu và đơn hàng thực tế. Đây là công cụ trung gian giữa kế hoạch sản xuất dài hạn và lịch sản xuất chi tiết.

Cách thực hiện:

- Thu thập dữ liệu đầu vào: đơn hàng thực tế, dự báo nhu cầu, tồn kho hiện có.

- Xác định nhu cầu sản xuất ròng (Net Requirements) = Nhu cầu – Tồn kho – Đơn hàng đã có.

- Lập bảng MPS, chia sản lượng sản xuất theo tuần/tháng.

- Đảm bảo cân đối với năng lực sản xuất (máy móc, nhân công).

- Điều chỉnh khi có biến động lớn (đơn hàng gấp, dự báo thay đổi).

Lịch sản xuất tổng thể thường được ứng dụng trong ngành:

- May mặc, giày da: để quản lý các đơn hàng số lượng lớn từ đối tác nước ngoài.

- Điện tử, lắp ráp: sản phẩm đa dạng, khối lượng lớn, cần lịch tổng thể để điều phối.

- Thực phẩm – đồ uống: lên kế hoạch sản xuất theo mùa vụ, chiến dịch bán hàng.

-

Lập lịch trình sản xuất theo công suất hữu hạn (FCS – Finite Capacity Scheduling)

Lập lịch trình sản xuất theo công suất hữu hạn (FCS) là phương pháp lập kế hoạch sản xuất có tính đến giới hạn thực tế của nguồn lực như máy móc, nhân công, ca làm việc, thời gian bảo trì. Khác với lịch trình vô hạn (ICS), FCS đảm bảo kế hoạch khả thi và sát thực tế hơn.

Cách thực hiện:

- Xác định nhu cầu sản xuất dựa trên đơn hàng/dự báo.

- Xác định công suất thực tế của từng dây chuyền/máy móc/nhân công (giới hạn hữu hạn).

- Phân bổ công việc vào từng máy/ca theo khả năng đáp ứng.

- Sử dụng phần mềm ERP/MES hoặc công cụ lập lịch chuyên dụng để tính toán.

- Điều chỉnh khi có sự cố (máy hỏng, đơn hàng gấp, thiếu nhân công).

Lập lịch theo công suất hữu hạn thường được ứng dụng trong ngành:

- Ô tô, xe máy, điện tử: nơi dây chuyền sản xuất phức tạp, cần cân đối công suất nhiều công đoạn.

- Doanh nghiệp FDI tại Việt Nam (Samsung, Toyota, Canon, PouYuen…): áp dụng FCS qua hệ thống ERP/MES để đồng bộ chuỗi cung ứng.

- Nhà máy cơ khí, chế tạo lớn: có nhiều công đoạn phụ thuộc lẫn nhau, cần quản lý chặt năng lực từng máy.

-

Lập lịch trình sản xuất tinh gọn (JIT Scheduling)

Lập lịch trình sản xuất JIT (Just in time) là phương pháp lập kế hoạch sản xuất nhằm sản xuất và cung ứng đúng lúc khách hàng cần, không sớm hơn cũng không muộn hơn. Phương pháp này thường được triển khai bằng cách tính lùi từ hạn giao hàng, nhưng nhấn mạnh đến việc đồng bộ toàn bộ chuỗi cung ứng và loại bỏ tồn kho.

Cách thực hiện:

- Xác định ngày giao hàng/hạn chót (due date).

- Xác định chuỗi công đoạn sản xuất (VD: nhập nguyên liệu → cắt → may → hoàn thiện → QC → đóng gói).

- Tính toán thời gian cần cho từng công đoạn.

- Lập lịch lùi từ ngày giao hàng, nhưng điều chỉnh để:

- Nguyên liệu đến vừa kịp lúc sản xuất.

- Các công đoạn nối tiếp nhau, không chờ đợi.

- Kiểm soát chặt chẽ chuỗi cung ứng và năng lực máy móc để tránh gián đoạn.

Lịch trình tinh gọn thường được áp dụng trong ngành:

- Ô tô, cơ khí: Toyota, Honda áp dụng JIT để giảm tồn kho và chi phí.

- Dệt may, da giày: sản xuất theo đơn hàng xuất khẩu, giao hàng sát ngày.

- Điện tử: lắp ráp linh kiện đồng bộ, tránh hàng tồn, đặc biệt với sản phẩm ngắn vòng đời.

Trong thực tế, doanh nghiệp sản xuất thường sử dụng nhiều phương pháp lập lịch khác nhau tùy vào đặc thù ngành và mục tiêu sản xuất. Mỗi phương pháp đều có ưu điểm riêng, nhưng cũng bộc lộ hạn chế:

- Lập lịch tiến dễ gây tồn kho.

- Lập lịch lùi dễ thiếu thời gian dự phòng khi có rủi ro.

- Lịch ưu tiên dễ mất cân bằng nguồn lực.

- JIT nhạy cảm với gián đoạn chuỗi cung ứng.

- Lịch công suất khó đáp ứng khi nhu cầu thay đổi nhanh.

- Lịch hỗn hợp phức tạp trong triển khai và quản lý.

Ngoài ra, các phương pháp lập lịch trình sản xuất theo cách truyền thống trên excel/sheet cần nhiều thời gian để hoàn thành, hơn nữa cách làm truyền thống vẫn có thể xảy ra những sai sót không đáng có như nhập nhầm số liệu, treo máy do file quá nặng, phân bổ nguồn lực chưa tối ưu, … gây ảnh hưởng đến hiệu quả sản xuất của doanh nghiệp. Chính vì vậy, nhiều doanh nghiệp hiện nay đã và đang lựa chọn giải pháp APS (Advanced Planning Scheduling) – một hệ thống lập kế hoạch tiên tiến để triển khai áp dụng vào hệ thống sản xuất của mình.

GIẢI PHÁP APS – TRỢ THỦ TỐI ƯU CHO DOANH NGHIỆP SẢN XUẤT HIỆN ĐẠI

Giải pháp APS là gì?

Giải pháp APS (Advanced Planning & Scheduling) – Hệ thống Lập lịch trình sản xuất và điều độ kịch bản sản xuất theo đơn hàng là phần mềm được FaceNet triển khai, ứng dụng công nghệ IoT và công nghệ AI, các thuật toán tối ưu và dữ liệu thời gian thực để:

- Lập kế hoạch sản xuất tổng thể.

- Xây dựng lịch trình sản xuất chi tiết dựa trên công suất hữu hạn.

- Tự động điều chỉnh khi có sự thay đổi (đơn hàng gấp, sự cố máy móc, thiếu nguyên liệu).

Giải pháp APS giúp giải quyết các vấn đề cấp thiết của doanh nghiệp sản xuất như:

- Sai lệch, chậm trễ trong giao hàng.

- Tồn kho cao dẫn đến bị chôn vốn.

- Không tối ưu được công suất máy móc và nhân lực.

- Thiếu khả năng phản ứng nhanh khi có biến động.

Hiệu quả khi sử dụng giải pháp APS của FaceNet:

- Giảm 15% nguyên vật liệu tồn kho và chi phí tồn kho.

- Giảm 20% chi phí sản xuất, tối ưu hóa quá trình sản xuất

- Tối ưu 10–20% năng suất dây chuyền.

- Giảm 40% nguy cơ giao trễ, giám sát hiệu quả tiến độ sản xuất đơn hàng.

- Hỗ trợ nhà quản trị ra quyết định nhanh và chính xác hơn.

Đã đến lúc cân nhắc sử dụng giải pháp APS của FaceNet để nâng tầm hiệu quả sản xuất và gia tăng lợi thế cạnh tranh.

Theo dõi blog để cập nhật thêm nhiều giải pháp quản trị sản xuất tiên tiến giúp doanh nghiệp của bạn bứt phá trong kỷ nguyên công nghiệp 4.0.