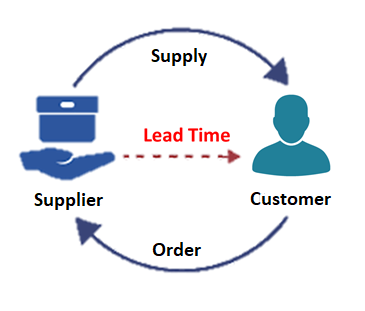

Lead time là gì?

Trong bối cảnh sản xuất hiện đại, khái niệm lead time được dùng để chỉ khoảng thời gian tính từ lúc bắt đầu một quy trình cho đến khi kết thúc. Ở góc độ doanh nghiệp, nó thường được hiểu là thời gian từ khi khách hàng đặt hàng đến khi họ nhận được sản phẩm.

Ví dụ: Bạn mua một chiếc máy in vào ngày 01/09. Doanh nghiệp mất 2 ngày để xử lý đơn, thêm 3 ngày sản xuất và 2 ngày vận chuyển. Vậy tổng cộng bạn nhận hàng vào ngày 08/09. Trường hợp này, lead time bằng 7 ngày.

Điều này cho thấy khái niệm này không chỉ đơn giản là con số, mà còn phản ánh hiệu quả tổ chức, khả năng vận hành và mức độ hài lòng của khách hàng.

Tầm quan trọng của lead time trong kinh doanh

Thời gian hoàn thành đơn hàng là chỉ số then chốt giúp đánh giá hiệu suất và năng lực cạnh tranh của doanh nghiệp.

-

Trải nghiệm khách hàng: Người mua luôn mong nhận hàng nhanh chóng. Thời gian ngắn giúp nâng cao niềm tin và khả năng khách quay lại.

-

Lợi thế cạnh tranh: Trong cùng ngành, nếu hai nhà cung cấp có sản phẩm tương tự nhưng một bên giao hàng trong 3 ngày, bên kia mất 10 ngày, khách hàng sẽ chọn nơi nhanh hơn.

-

Giảm rủi ro hủy đơn: Chờ đợi quá lâu khiến khách dễ chuyển sang đối thủ.

-

Tối ưu vốn lưu động: Rút ngắn chu trình giao hàng đồng nghĩa với việc doanh nghiệp thu tiền sớm hơn, quay vòng vốn nhanh hơn.

-

Giảm tồn kho: Kiểm soát lead time hiệu quả giúp cân đối nhập – xuất, hạn chế chi phí lưu kho.

-

Uy tín thương hiệu: Giao hàng đúng hẹn củng cố hình ảnh chuyên nghiệp và đáng tin cậy.

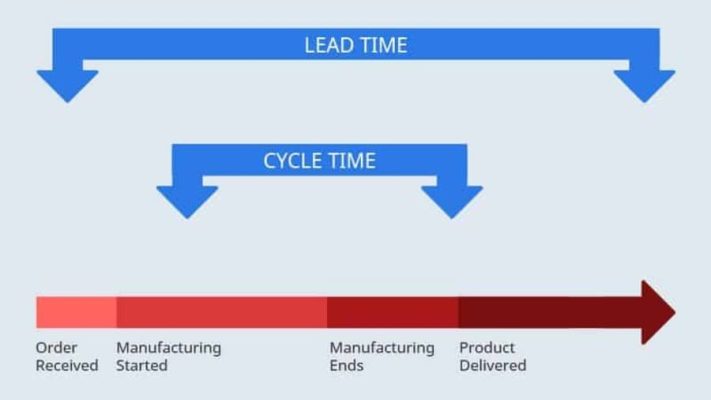

Phân biệt lead time và cycle time

Hai khái niệm này thường bị nhầm lẫn, nhưng thực chất chúng khác nhau.

-

Lead time: Toàn bộ khoảng thời gian khách hàng phải chờ, bao gồm xử lý đơn, sản xuất, vận chuyển.

-

Cycle time: Chỉ tính thời gian thực tế thực hiện công việc, không bao gồm chờ đợi.

Ví dụ: Một đơn hàng cần 10 ngày để hoàn tất (tổng thể), nhưng trong đó chỉ có 6 ngày sản xuất, 4 ngày còn lại là thời gian chờ. Như vậy, lead time là 10 ngày, còn cycle time chỉ 6 ngày.

Việc hiểu rõ hai khái niệm này giúp doanh nghiệp xác định chính xác điểm nghẽn trong quy trình.

Các loại lead time trong sản xuất

Trong nhà máy, chỉ số này được chia thành nhiều loại khác nhau:

-

Order lead time: Từ lúc khách đặt hàng đến khi nhận hàng.

-

Manufacturing lead time: Thời gian dành cho toàn bộ hoạt động sản xuất.

-

Procurement lead time: Khoảng thời gian mua sắm nguyên liệu, linh kiện từ nhà cung cấp.

-

Delivery lead time: Thời gian vận chuyển sản phẩm đến tay khách hàng.

-

Inventory replenishment time: Thời gian bổ sung hàng hóa khi tồn kho xuống thấp.

Mỗi loại có đặc điểm và cách tối ưu riêng, nhưng tất cả đều ảnh hưởng trực tiếp đến khả năng giao hàng đúng hẹn.

Công thức tính lead time

Thông thường, công thức chung được áp dụng:

Lead time = Thời gian xử lý đơn hàng + Thời gian sản xuất + Thời gian vận chuyển

Ví dụ: Một nhà máy may mặc cần 1 ngày để xử lý đơn, 4 ngày sản xuất và 3 ngày vận chuyển. Như vậy, lead time của đơn hàng là 8 ngày.

Việc đo lường chính xác giúp nhà quản trị có cơ sở đánh giá hiệu quả quy trình và xác định điểm cần cải tiến.

Bí quyết tối ưu lead time trong sản xuất 4.0

- Phân tích quy trình hiện tại: Doanh nghiệp cần vẽ lại toàn bộ luồng công việc để xác định bước nào gây chậm trễ. Công cụ Lean Manufacturing và Six Sigma thường được dùng để loại bỏ lãng phí và tăng tốc độ sản xuất.

- Quản lý kho thông minh: Tồn kho hợp lý giúp hạn chế gián đoạn. Mô hình Just-in-Time hoặc Kanban có thể đảm bảo nguyên liệu luôn sẵn sàng khi cần, tránh lãng phí diện tích lưu trữ.

- Nâng cao năng lực nhân sự: Đào tạo đội ngũ để nắm vững kỹ năng, quy trình và kỷ luật giúp giảm sai sót, hạn chế thời gian sửa chữa.

- Đo lường và cải tiến liên tục: Chỉ số như OEE, tỷ lệ giao hàng đúng hạn cần được theo dõi thường xuyên. Dữ liệu từ đây giúp doanh nghiệp phát hiện vấn đề và đề xuất cải tiến.

- Tự động hóa và công nghệ 4.0: Ứng dụng IoT, AI, robot, và đặc biệt là hệ thống MES (Manufacturing Execution System) để kết nối toàn bộ quy trình. Công nghệ giúp loại bỏ thao tác thủ công và kiểm soát sản xuất theo thời gian thực.

Giải pháp rút ngắn Lead time với FCIM MES

Để rút ngắn Lead time một cách bền vững, chỉ cải tiến quy trình thủ công là chưa đủ. Doanh nghiệp cần một hệ thống quản lý sản xuất thông minh, nơi mọi dữ liệu được kết nối và hiển thị real-time.

FCIM MES chính là giải pháp toàn diện giúp doanh nghiệp kiểm soát và tối ưu Lead time. Với khả năng tích hợp sâu vào từng công đoạn, FCIM MES mang lại:

- Lập kế hoạch sản xuất chi tiết: Hệ thống tự động lập kế hoạch và phân bổ nguồn lực hợp lý, giảm thời gian chờ.

- Theo dõi tiến độ theo thời gian thực: Quản lý đơn hàng, máy móc, nhân sự trực tiếp trên xưởng, cập nhật liên tục để xử lý kịp thời khi có sự cố.

- Quản lý tồn kho & nguyên vật liệu: Đồng bộ với dữ liệu kho để tránh thiếu hụt hoặc dư thừa, giảm Procurement Lead time.

- Cảnh báo sớm điểm nghẽn: Khi Lead time có xu hướng tăng bất thường, hệ thống phát hiện ngay và đưa ra cảnh báo cho nhà quản lý.

- Báo cáo trực quan: FCIM MES cung cấp dashboard phân tích giúp lãnh đạo nắm rõ Lead time ở từng công đoạn, từ đó đưa ra quyết định chính xác.

Nhờ những tính năng này, FCIM MES không chỉ giúp rút ngắn Lead time mà còn nâng cao năng suất, giảm chi phí và tăng mức độ hài lòng của khách hàng.

Kết luận

Lead time không chỉ là một chỉ số kỹ thuật, mà còn là “chiếc gương” phản chiếu năng lực vận hành và sự chuyên nghiệp của doanh nghiệp. Việc rút ngắn nó mang lại lợi thế cạnh tranh bền vững, từ tăng tốc độ giao hàng, giảm chi phí, tối ưu vốn, đến củng cố niềm tin khách hàng.

Trong kỷ nguyên sản xuất thông minh, áp dụng công nghệ 4.0 và hệ thống quản trị như FCIM MES chính là chìa khóa để doanh nghiệp vừa giảm thời gian chờ đợi, vừa nâng cao hiệu quả vận hành toàn diện.

👉 Nếu doanh nghiệp bạn đang đối mặt với Lead time dài, hãy để FCIM MES trở thành “trợ thủ số” đồng hành trong hành trình tối ưu hóa sản xuất.