Lập kế hoạch sản xuất là một trong những yếu tố quan trọng để đảm bảo hiệu quả và năng suất cho doanh nghiệp. Trong đó, hệ thống Lập kế hoạch và Lịch trình nâng cao (APS) đóng vai trò then chốt trong việc tối ưu hóa toàn bộ quy trình sản xuất, từ khâu đầu vào đến sản phẩm cuối cùng. Bài viết này sẽ cung cấp cái nhìn sâu sắc về cách APS hoạt động, giúp doanh nghiệp tiết kiệm thời gian, tối ưu nguồn lực và nâng cao chất lượng sản phẩm, từ đó nâng cao sức cạnh tranh trên thị trường.

Lập kế hoạch sản xuất là gì?

ảnh mạngực hiện các hoạt động sản xuất nhằm đảm bảo rằng sản phẩm được sản xuất đúng tiến độ, với chất lượng cao nhất và chi phí hợp lý nhất. Quy trình này bao gồm việc dự báo nhu cầu, quản lý nguyên vật liệu, lập lịch sản xuất, điều phối nguồn nhân lực, và tối ưu hóa sử dụng máy móc, thiết bị.

Đối với doanh nghiệp, lập kế hoạch sản xuất đóng vai trò vô cùng quan trọng. Nó giúp tối ưu hóa nguồn lực, giảm thiểu lãng phí, đảm bảo sản phẩm đáp ứng đúng tiêu chuẩn và tiến độ giao hàng. Một kế hoạch sản xuất hiệu quả không chỉ giúp tăng năng suất mà còn nâng cao khả năng cạnh tranh trên thị trường, đặc biệt trong môi trường kinh doanh ngày càng biến động và đòi hỏi cao về chất lượng sản phẩm như hiện nay.

Hệ thống APS là gì?

Hệ thống Lập kế hoạch và Lịch trình nâng cao (APS)

Hệ thống Lập kế hoạch và Lịch trình nâng cao (APS – Advanced Planning and Scheduling) là một giải pháp phần mềm giúp tối ưu hóa quy trình lập kế hoạch và lịch trình sản xuất. APS sử dụng các thuật toán và công nghệ tiên tiến để xử lý và phân tích dữ liệu phức tạp, từ đó hỗ trợ doanh nghiệp đưa ra các quyết định lập kế hoạch chính xác và hiệu quả hơn. So với các phương pháp lập kế hoạch truyền thống, APS có khả năng xử lý dữ liệu thời gian thực và tích hợp nhiều yếu tố khác nhau như nguồn lực, nguyên vật liệu, và thời gian giao hàng để tối ưu hóa toàn bộ quy trình sản xuất.

Hệ thống APS cung cấp khả năng lập kế hoạch chi tiết, xác định lịch trình chính xác cho từng công đoạn trong quy trình sản xuất, giúp doanh nghiệp tối ưu hóa việc sử dụng máy móc, nhân lực, và nguyên vật liệu. APS có thể xử lý các kịch bản khác nhau trong thời gian ngắn, giúp doanh nghiệp phản ứng linh hoạt với những biến đổi của thị trường như thay đổi trong đơn hàng, thiếu hụt nguyên liệu hoặc yêu cầu khẩn cấp.

Vai trò của APS trong quản lý sản xuất

Vai trò của APS trong quản lý sản xuất rất quan trọng, bao gồm:

- Tối ưu hóa quy trình sản xuất: APS phân bổ nguồn lực một cách hiệu quả, giúp giảm thiểu thời gian chết, giảm lãng phí và tăng hiệu suất.

- Cải thiện tính chính xác của lịch trình: APS giúp doanh nghiệp lập ra các lịch trình sản xuất chính xác, từ đó đảm bảo sản phẩm được sản xuất và giao đúng hạn.

- Đưa ra quyết định linh hoạt: Nhờ vào khả năng phân tích dữ liệu theo thời gian thực, APS hỗ trợ doanh nghiệp nhanh chóng đưa ra các quyết định khi có thay đổi bất ngờ trong sản xuất.

- Giảm thiểu chi phí: APS giúp doanh nghiệp tối ưu hóa việc sử dụng nguồn lực và giảm thiểu chi phí sản xuất thông qua việc lập kế hoạch chính xác và hiệu quả.

Với những khả năng tiên tiến này, APS ngày càng trở thành một công cụ quan trọng trong quản lý sản xuất hiện đại, đặc biệt là đối với những doanh nghiệp có quy trình sản xuất phức tạp hoặc yêu cầu tính linh hoạt cao.

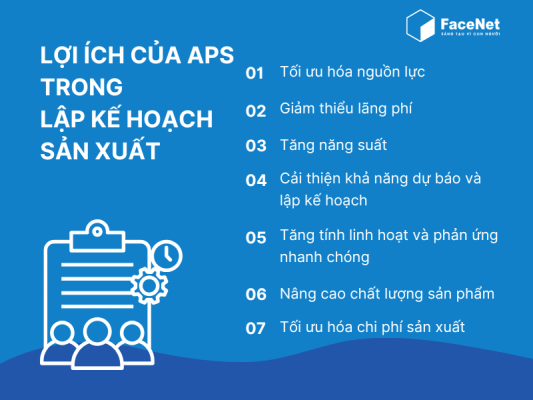

Lợi ích của APS trong lập kế hoạch sản xuất

Hệ thống Lập kế hoạch và Lịch trình nâng cao (APS) mang lại nhiều lợi ích thiết thực cho doanh nghiệp trong việc lập kế hoạch sản xuất, giúp tối ưu hóa quy trình và nâng cao hiệu quả tổng thể. Dưới đây là các lợi ích cụ thể mà APS mang lại:

1. Tối ưu hóa nguồn lực

APS giúp doanh nghiệp phân bổ và sử dụng nguồn lực một cách hiệu quả nhất, bao gồm máy móc, nhân lực và nguyên vật liệu. Bằng cách tự động hóa quy trình lập kế hoạch và tính toán lịch trình sản xuất, APS đảm bảo rằng các nguồn lực luôn được sử dụng tối đa mà không gây ra tình trạng thừa thãi hoặc thiếu hụt. Điều này giúp tối ưu hóa năng suất và giảm thiểu thời gian chết trong sản xuất.

2. Giảm thiểu lãng phí

Hệ thống APS có khả năng tính toán chính xác nhu cầu nguyên vật liệu, tránh tình trạng dư thừa hoặc thiếu hụt trong quá trình sản xuất. Điều này giúp giảm thiểu lãng phí nguyên vật liệu, chi phí lưu kho và giảm thời gian chờ đợi giữa các công đoạn sản xuất. APS cũng hỗ trợ việc điều chỉnh kịp thời khi có biến động về nhu cầu hoặc thay đổi trong lịch trình sản xuất, giúp doanh nghiệp giảm thiểu các chi phí phát sinh không cần thiết.

3. Tăng năng suất

Bằng cách tự động hóa quy trình lập kế hoạch và lịch trình, APS giảm bớt khối lượng công việc thủ công, giúp nhân viên tập trung vào các nhiệm vụ có giá trị cao hơn. Hệ thống cũng giúp tối ưu hóa dòng chảy sản phẩm qua các công đoạn, giảm thiểu sự chậm trễ hoặc tắc nghẽn, từ đó nâng cao tốc độ sản xuất. Nhờ APS, doanh nghiệp có thể sản xuất nhiều sản phẩm hơn trong thời gian ngắn hơn, nâng cao năng suất tổng thể.

4. Cải thiện khả năng dự báo và lập kế hoạch

APS sử dụng các công cụ dự báo hiện đại để phân tích dữ liệu lịch sử và xu hướng thị trường, giúp doanh nghiệp dự báo chính xác nhu cầu trong tương lai. Điều này hỗ trợ việc lập kế hoạch dài hạn và đảm bảo rằng doanh nghiệp luôn sẵn sàng đáp ứng các yêu cầu của khách hàng. Khả năng dự báo chính xác giúp doanh nghiệp tránh được tình trạng sản xuất dư thừa hoặc thiếu hụt, cải thiện quản lý tồn kho và tiết kiệm chi phí.

5. Tăng tính linh hoạt và phản ứng nhanh chóng

APS cho phép doanh nghiệp dễ dàng điều chỉnh kế hoạch sản xuất khi có sự thay đổi về đơn hàng, nguồn lực hoặc các yếu tố bên ngoài. Khả năng này giúp doanh nghiệp linh hoạt hơn trong việc đáp ứng các yêu cầu khẩn cấp hoặc các thay đổi từ phía khách hàng, đồng thời giảm thiểu thời gian trì hoãn và đảm bảo lịch giao hàng.

6. Nâng cao chất lượng sản phẩm

Nhờ vào việc tối ưu hóa quy trình sản xuất và loại bỏ các sai sót trong việc lập kế hoạch, APS giúp cải thiện chất lượng sản phẩm. Các quy trình sản xuất được lên lịch chính xác và được theo dõi liên tục, giảm thiểu sai sót do con người và đảm bảo rằng các tiêu chuẩn chất lượng luôn được duy trì.

7. Tối ưu hóa chi phí sản xuất

APS giúp giảm chi phí sản xuất thông qua việc tối ưu hóa việc sử dụng nguyên vật liệu, nhân lực và thiết bị. Bằng cách giảm thiểu lãng phí và tối ưu hóa quy trình, APS giúp doanh nghiệp tiết kiệm chi phí và tối ưu hóa lợi nhuận. Ngoài ra, APS còn giúp doanh nghiệp đưa ra các quyết định sản xuất chiến lược nhằm giảm chi phí vận hành mà vẫn đảm bảo đáp ứng nhu cầu thị trường.

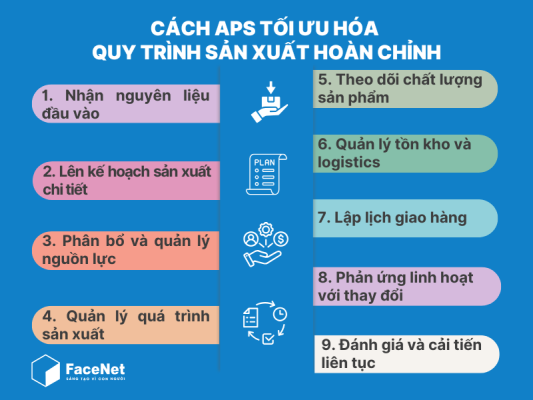

Cách APS tối ưu hóa quy trình sản xuất hoàn chỉnh

Hệ thống Lập kế hoạch và Lịch trình nâng cao (APS) giúp tối ưu hóa toàn bộ quy trình sản xuất, từ giai đoạn nhập nguyên liệu đến khi sản phẩm hoàn thành và được giao đến khách hàng. Dưới đây là cách APS cải thiện từng giai đoạn của quy trình sản xuất hoàn chỉnh:

1. Nhận nguyên liệu đầu vào

Trong giai đoạn nhận nguyên liệu, APS giúp doanh nghiệp dự báo và tính toán chính xác nhu cầu nguyên liệu dựa trên các đơn hàng và kế hoạch sản xuất. Hệ thống tự động tối ưu hóa lượng nguyên liệu đầu vào, giúp tránh tình trạng thiếu hụt hoặc dư thừa kho hàng, từ đó giảm thiểu lãng phí và chi phí lưu kho. APS cũng hỗ trợ việc lập lịch nhận nguyên liệu đồng bộ với tiến độ sản xuất, đảm bảo nguyên vật liệu luôn sẵn sàng khi cần thiết.

2. Lên kế hoạch sản xuất chi tiết

APS sử dụng dữ liệu từ đơn hàng, năng lực sản xuất, và tồn kho để lập ra kế hoạch sản xuất chi tiết. Hệ thống tính toán chính xác khối lượng sản xuất dựa trên nhu cầu thực tế, từ đó đảm bảo sản xuất vừa đủ và tránh lãng phí. APS cũng tối ưu hóa thứ tự sản xuất để giảm thiểu thời gian chờ đợi giữa các công đoạn, giúp quá trình sản xuất diễn ra liên tục và hiệu quả.

3. Phân bổ và quản lý nguồn lực

APS tối ưu hóa việc phân bổ nguồn lực, bao gồm máy móc, nhân lực, và không gian sản xuất, để đảm bảo mọi thứ hoạt động nhịp nhàng. Hệ thống có thể phân tích và xác định khả năng sản xuất tối đa của các máy móc và thiết bị, từ đó phân bổ công việc hợp lý nhằm tránh tình trạng quá tải hoặc thiếu hụt nguồn lực. Điều này giúp đảm bảo hiệu suất cao nhất mà vẫn giảm thiểu thời gian chết hoặc gián đoạn trong sản xuất.

4. Quản lý quá trình sản xuất

Trong quá trình sản xuất, APS theo dõi và điều chỉnh thời gian thực dựa trên các biến động về đơn hàng, tình trạng máy móc, và nguồn lực. Hệ thống này giúp tối ưu hóa luồng công việc, tránh tắc nghẽn tại các điểm nút cổ chai trong sản xuất. Nếu có sự cố như hỏng hóc máy móc hoặc thiếu hụt nguyên liệu, APS có thể tự động điều chỉnh kế hoạch sản xuất để đảm bảo tiến độ không bị ảnh hưởng nghiêm trọng.

5. Theo dõi chất lượng sản phẩm

APS giúp cải thiện chất lượng sản phẩm thông qua việc theo dõi chặt chẽ từng giai đoạn sản xuất. Hệ thống kiểm soát quy trình sản xuất để đảm bảo rằng các tiêu chuẩn chất lượng luôn được tuân thủ. Nếu phát hiện ra sự cố hoặc sai sót, APS sẽ báo cáo kịp thời để điều chỉnh ngay lập tức, giúp giảm thiểu rủi ro về lỗi sản phẩm.

6. Quản lý tồn kho và logistics

Một trong những vai trò quan trọng của APS là quản lý tồn kho hiệu quả. Hệ thống này giúp duy trì mức tồn kho tối ưu bằng cách dự báo nhu cầu và điều chỉnh kế hoạch sản xuất phù hợp. Nhờ đó, doanh nghiệp có thể giảm thiểu chi phí lưu kho mà vẫn đảm bảo nguồn hàng đủ để sản xuất liên tục. Đồng thời, APS cũng lập kế hoạch vận chuyển nguyên liệu và sản phẩm một cách hợp lý, tối ưu hóa chi phí logistics và đảm bảo hàng hóa được giao đúng thời gian.

7. Lập lịch giao hàng

Khi sản phẩm đã hoàn thiện, APS tiếp tục hỗ trợ doanh nghiệp trong việc lập lịch giao hàng sao cho hiệu quả nhất. Hệ thống đảm bảo rằng sản phẩm được giao đúng hạn theo cam kết với khách hàng, đồng thời tối ưu hóa lộ trình giao hàng để giảm thiểu chi phí vận chuyển. APS giúp doanh nghiệp đáp ứng đúng yêu cầu về thời gian của khách hàng, từ đó nâng cao trải nghiệm và sự hài lòng của khách hàng.

8. Phản ứng linh hoạt với thay đổi

Trong suốt quy trình sản xuất, APS có khả năng điều chỉnh linh hoạt khi có bất kỳ thay đổi nào xảy ra, chẳng hạn như thay đổi đơn hàng từ khách hàng, nguồn cung nguyên liệu không ổn định hoặc sự cố về máy móc. Hệ thống cung cấp các giải pháp thay thế, tái lập kế hoạch nhanh chóng, giúp doanh nghiệp duy trì tiến độ sản xuất và giao hàng mà không làm gián đoạn toàn bộ quy trình.

9. Đánh giá và cải tiến liên tục

APS không chỉ dừng lại ở việc hỗ trợ sản xuất mà còn cung cấp các báo cáo và phân tích chi tiết về hiệu suất sản xuất. Nhờ vào các dữ liệu này, doanh nghiệp có thể đánh giá toàn bộ quy trình và phát hiện ra những điểm cần cải thiện, từ đó liên tục tối ưu hóa quy trình sản xuất cho các chu kỳ tiếp theo.

So sánh APS với các phương pháp lập kế hoạch truyền thống

Khi so sánh giữa Hệ thống Lập kế hoạch và Lịch trình nâng cao (APS) và các phương pháp lập kế hoạch sản xuất truyền thống, có nhiều khác biệt đáng kể về độ chính xác, hiệu quả, và khả năng linh hoạt. Dưới đây là sự so sánh chi tiết giữa APS và các phương pháp truyền thống, cùng với lý do vì sao APS vượt trội hơn:

1. Khả năng xử lý dữ liệu

- Phương pháp truyền thống: Lập kế hoạch sản xuất thủ công dựa trên việc thu thập dữ liệu bằng tay, tính toán đơn giản và thường dựa vào kinh nghiệm cá nhân. Do thiếu tính tự động hóa và sự hạn chế về công nghệ, việc xử lý và phân tích dữ liệu trong phương pháp truyền thống thường mất nhiều thời gian và dễ xảy ra sai sót.

- APS: Hệ thống APS sử dụng công nghệ hiện đại để xử lý và phân tích dữ liệu thời gian thực, bao gồm cả dữ liệu phức tạp như năng lực sản xuất, đơn hàng, tình trạng máy móc, và tồn kho. Khả năng này giúp hệ thống đưa ra các kế hoạch sản xuất chi tiết, chính xác và nhanh chóng hơn so với phương pháp truyền thống.

→ APS vượt trội nhờ khả năng xử lý dữ liệu tự động, giảm sai sót và tăng độ chính xác.

2. Tính tối ưu hóa

- Phương pháp truyền thống: Phương pháp thủ công hoặc truyền thống thường tập trung vào việc tạo ra một kế hoạch sản xuất cố định, không thể tối ưu hóa nhiều yếu tố như nguyên vật liệu, nguồn lực, và lịch trình sản xuất đồng thời. Điều này có thể dẫn đến sự lãng phí về thời gian, chi phí hoặc tài nguyên do thiếu khả năng tối ưu hóa toàn diện.

- APS: APS có khả năng tối ưu hóa nhiều yếu tố cùng lúc, bao gồm sử dụng máy móc, nhân lực, nguyên vật liệu và thời gian giao hàng. Hệ thống này phân tích toàn bộ chuỗi cung ứng và quy trình sản xuất để đưa ra giải pháp tối ưu, đảm bảo hiệu quả cao nhất với chi phí thấp nhất.

→ APS cung cấp khả năng tối ưu hóa vượt trội, giúp doanh nghiệp giảm thiểu lãng phí và tăng năng suất.

3. Khả năng phản ứng với thay đổi

- Phương pháp truyền thống: Khi có sự thay đổi bất ngờ như thay đổi đơn hàng, nguồn cung nguyên liệu không ổn định hoặc sự cố về máy móc, các phương pháp lập kế hoạch truyền thống khó có thể thích ứng nhanh chóng. Việc thay đổi kế hoạch thường mất nhiều thời gian và có thể gây gián đoạn trong sản xuất.

- APS: Hệ thống APS có khả năng tự động điều chỉnh lịch trình sản xuất trong thời gian thực khi có bất kỳ thay đổi nào xảy ra. Điều này giúp doanh nghiệp duy trì tính linh hoạt, đảm bảo quy trình sản xuất không bị gián đoạn và đáp ứng kịp thời các yêu cầu của khách hàng.

→ APS linh hoạt hơn, cho phép phản ứng nhanh chóng với thay đổi và đảm bảo tiến độ sản xuất.

4. Độ chính xác và khả năng dự báo

- Phương pháp truyền thống: Các phương pháp lập kế hoạch thủ công phụ thuộc nhiều vào kinh nghiệm cá nhân và dữ liệu lịch sử, dẫn đến khả năng dự báo không chính xác. Do không sử dụng các công cụ phân tích dữ liệu hiện đại, các doanh nghiệp gặp khó khăn trong việc dự đoán nhu cầu và lập kế hoạch dài hạn.

- APS: APS sử dụng các thuật toán tiên tiến và công cụ phân tích dữ liệu để đưa ra dự báo chính xác về nhu cầu sản xuất, từ đó hỗ trợ việc lập kế hoạch chi tiết và tối ưu. Điều này giúp doanh nghiệp dễ dàng lập kế hoạch cho tương lai và sẵn sàng đáp ứng các thay đổi của thị trường.

→ APS vượt trội về khả năng dự báo chính xác, giúp doanh nghiệp có kế hoạch sản xuất dài hạn hiệu quả hơn.

5. Tính tự động hóa và giảm thiểu công việc thủ công

- Phương pháp truyền thống: Các phương pháp lập kế hoạch thủ công đòi hỏi nhân viên phải thu thập và xử lý dữ liệu, sau đó tạo ra kế hoạch và lịch trình. Điều này không chỉ tiêu tốn thời gian mà còn dễ dẫn đến sai sót do con người.

- APS: Với APS, hầu hết các quy trình lập kế hoạch đều được tự động hóa. Hệ thống thu thập, phân tích và đưa ra các quyết định lập kế hoạch tự động mà không cần sự can thiệp của con người. Điều này giúp giảm bớt khối lượng công việc cho nhân viên và tăng độ chính xác trong quá trình lập kế hoạch.

→ APS tự động hóa quy trình lập kế hoạch, giúp tiết kiệm thời gian và công sức, đồng thời giảm thiểu sai sót.

6. Khả năng tích hợp với các hệ thống khác

- Phương pháp truyền thống: Phương pháp lập kế hoạch thủ công thường thiếu khả năng tích hợp với các hệ thống khác như ERP (Enterprise Resource Planning) hoặc MES (Manufacturing Execution System), dẫn đến thông tin không đồng nhất và khó khăn trong việc quản lý tổng thể.

- APS: APS dễ dàng tích hợp với các hệ thống ERP và MES, giúp đồng bộ hóa thông tin từ quy trình sản xuất, quản lý tồn kho, và tài chính. Khả năng tích hợp này giúp doanh nghiệp có cái nhìn tổng thể và quản lý quy trình sản xuất hiệu quả hơn.

→ APS vượt trội nhờ khả năng tích hợp tốt với các hệ thống quản lý khác, mang lại sự nhất quán trong toàn bộ quy trình sản xuất.

Xem thêm: Chức Năng Quan Trọng Của Hệ Thống ERP Mà Doanh Nghiệp Cần Biết

Khám phá MES và tương lai của sản xuất thông minh hàng đầu

7. Hiệu quả chi phí

- Phương pháp truyền thống: Do thiếu tính tối ưu hóa và khả năng tự động hóa, phương pháp lập kế hoạch truyền thống thường dẫn đến việc sử dụng không hiệu quả các nguồn lực, gây ra lãng phí và tăng chi phí sản xuất.

- APS: APS giúp tối ưu hóa mọi khía cạnh của quy trình sản xuất, từ nguyên vật liệu đến nguồn lực và thời gian, giảm thiểu lãng phí và tối đa hóa hiệu quả sản xuất. Điều này giúp doanh nghiệp giảm chi phí tổng thể và tăng cường lợi nhuận.

→ APS hiệu quả hơn về chi phí nhờ khả năng tối ưu hóa toàn bộ quy trình sản xuất.

APS FCIM – Công cụ tối ưu cho lập kế hoạch sản xuất

APS FCIM đã chứng tỏ vai trò quan trọng trong việc nâng cao hiệu quả sản xuất bằng cách tự động hóa quy trình lập kế hoạch, xử lý dữ liệu thời gian thực và tối ưu hóa các yếu tố như nguồn lực, nguyên liệu và lịch trình sản xuất. Hệ thống này giúp doanh nghiệp phản ứng nhanh chóng với sự thay đổi, giảm thiểu lãng phí và tăng cường năng suất, đồng thời tích hợp dễ dàng với các hệ thống quản lý khác như ERP và MES, mang lại sự quản lý đồng bộ và chính xác.

Trong môi trường kinh doanh cạnh tranh ngày càng gay gắt, sự linh hoạt và khả năng tối ưu hóa toàn diện của APS FCIM trở thành yếu tố then chốt giúp doanh nghiệp duy trì lợi thế cạnh tranh. APS FCIM không chỉ giúp giảm thiểu chi phí và thời gian mà còn tối ưu hóa mọi khía cạnh của quy trình sản xuất, từ đó hỗ trợ doanh nghiệp nâng cao năng lực cạnh tranh trong thời đại công nghiệp 4.0.

Xem thêm: Hệ thống quản lý sản xuất FCIM là gì? 11 phân hệ quản lý của FCIM